Industriellement, le projet s'étalera sur cinq ans : la première année sera dévolue au développement du filament photovoltaïque proprement dit. La deuxième sera celle des essais de tissage et de tricotage de ces filaments. La troisième année sera consacrée à l'industrialisation de la production du filament. La quatrième sera destinée à industrialiser le procédé de tissage. Et enfin, la cinquième et dernière sera celle de réalisation de démonstrateurs technologiques avec le tissu. De nombreuses étapes restent donc à franchir : "Si la technologie de base des interconnexions pour récupérer l'énergie est bien maîtrisée, un travail reste à mener sur le problème de la cadence élevée de ces interconnexions à assurer au cours de l'étape de tissage. Des solutions microélectroniques sont déjà envisagées comme des colles conductrices ou des contacts thermiques…", détaille Jean-Luc Lédys. Les niveaux de courant restant faibles, le tissu photovoltaïque ne posera pas de problèmes d'échauffement nécessitant une dissipation de la chaleur, à l'exception des très grandes surfaces, de l'ordre de plusieurs milliers de mètres carrés. Se posera également la question de la gestion de l'énergie à stocker ou à utiliser, ainsi que l'aspect recyclage du produit, qui fera l'objet d'une attention particulière. "Le silicium n'est pas dangereux et ne présente pas de problème d'approvisionnement. Mais il faudra se pencher sur certains métaux…", concède le directeur Technologie Innovation.

La question du prix

Les utilisations potentielles seront alors extrêmement vastes, allant des filets de protection pour les serres agricoles, aux toiles de tentes, auvents, ombrages, protections solaires et bâches pour l'habitat ou les transports… "Nous avons également créé un club international d'utilisateurs afin qu'ils nous alimentent en spécifications et en contraintes selon leurs besoins, afin de nous préparer au mieux et qu'eux-même soient prêts à utiliser notre solution", déclare le responsable du programme chez Sunpartner. Il évoque notamment l'idée de rendre autonomes les stores en les alimentant grâce à la toile, ce qui permettrait d'éviter de tirer des câbles et de poser des problèmes d'isolation. Quant à la question du coût, elle dépendra de l'application : "Rajouter 10 % au prix d'un sac à dos haut de gamme pour lui adjoindre une fonction photovoltaïque permettant de recharger un téléphone, un GPS ou une lampe de secours, c'est cher au cm² de tissu photovoltaïque mais c'est peu de chose par rapport à la valeur ajoutée !", s'exclame Jean-Luc Lédys. L'esthétique semble souvent primer parmi les critères de choix, à l'image de ce que l'on observe dans l'éclairage ou les vitrages. Cependant, Sunpartner est "conscient que le problème du coût ne peut pas être écarté". Le tissu photovoltaïque devrait donc se généraliser… mais pas avant 2019.

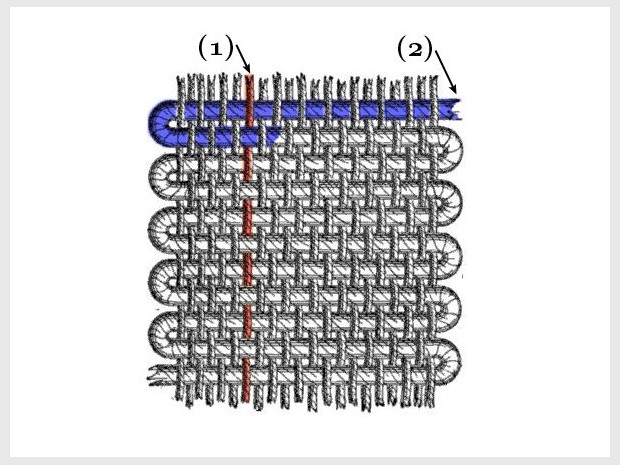

Outre Sunpartner, l'aventure "Soltex" repose sur la participation du CEA-Liten qui interviendra principalement dans la phase de développement du fil photovoltaïque grâce à ses compétences en films minces. Qualiflow Therm aura la responsabilité de créer l'équipement de fabrication du fil textile pour l'industrialisation. Payen et Texinov interviendront dans les spécifications du fil et assureront le développement de son intégration dans les chaînes de tissage ou de tricotage. Ils mettront au point des démonstrateurs produits dans leurs domaines respectifs. Le coût total du projet dépasse les 15 M€, financés à 45 % par BPI France.