SOLUTION TECHNIQUE. Lafarge et GBE ont développé un système constructif de murs de façade en béton coulés en place, incorporant un isolant. Un travail bicéphale qui vise la performance thermique, mais également la créativité architecturale.

Auto-plaçant, fibrés, hautes performances, isolants structurants, étanches ou drainants, l'industrie du béton est pour le moins que l'on puisse dire créative et inventive.

En matière de recherche, les entreprises du secteur mettent le paquet. Dernièrement, les sociétés Lafarge et GBE ont co-développé un procédé constructif qui se veut innovant. Ce dernier s'articule autour de murs de façade en béton coulé en place, incorporant un isolant. "C'est un système deux-en-un ! Et c'est donc très intéressant pour les professionnels du bâtiment", nous explique Mouloud Behloul, directeur Innovation et Construction chez Lafarge France.

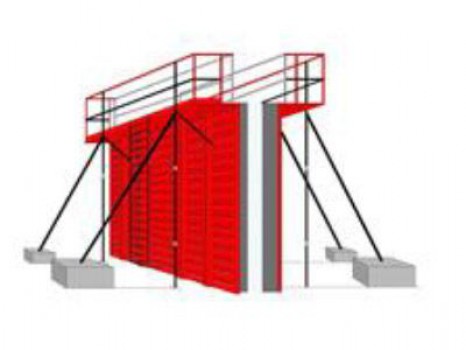

Dans le détail, le procédé est constitué d'un mur intérieur porteur en béton, d'un isolant thermique en panneaux qui est soutenu par des connecteurs, et d'une peau extérieure en béton. Le coulage en continu des voiles intérieurs et extérieurs s'effectue avec un béton auto-plaçant, Ultra twin procédé GBE, dont la formulation spécifique présente une grande fluidité et des qualités de remplissage optimales. "On ne voit donc pas l'isolant", précise le directeur Innovation et Construction chez Lafarge France.

Une mise en œuvre optimisée

L'idée ? Permettre de réaliser en un seul coup : la structure, l'isolation et la finition extérieure. Quid de la mise en œuvre ? Les deux entités l'ont voulue la plus simple possible. La technique se doit d'être accessible à toute entreprise maîtrisant la technique du béton banché. "Il ne faut pas de qualification particulière. N'importe quelle société de maçonnerie est capable de poser cette solution", souligne Mouloud Behloul. De son côté, Philippe Audart, de l'agence AFAA Architecture à Lyon complète dans un communiqué : "Ce concept met à l'honneur le process manuel et la technicité du maçon. Il valorise la main d'oeuvre locale et son savoir-faire : une donnée socio-économique majeure aujourd'hui. Nous travaillons actuellement sur une résidence étudiante et des logements sociaux dans lesquels le procédé GBE® fait toute la différence ".Les deux groupes poursuivent aujourd'hui l'amélioration du produit

Un produit qui essaie de séduire les architectes

Enfin, avec ce produit, les deux entités visent les architectes. En effet, cette solution laisse libre cours à l'imagination des maîtres d'œuvre notamment en termes de formes, de textures et de finitions. Ce qui fait dire à Philippe Audart (AFAA Architecture à Lyon) que " grâce à ce système, l'architecte a de nouveau la possibilité d'imaginer un véritable parement de béton brut, qui est plus qu'une simple vêture, à la fois pérenne et esthétique". Mouloud Behloul complète : "Les architectes vont pouvoir faire ce qu'ils veulent avec le béton : le texturer, le colorer et même faire des formes courbes".Aujourd'hui, le système a obtenu une Appréciation Technique d'Expérimentation (ATEx), et espère décrocher un avis technique d'ici à moins de deux ans.