Longtemps fabriquées artisanalement, les tuiles en terre cuite sont aujourd'hui élaborées dans des usines ultramodernes. Découverte en images du processus de fabrication, de l'extraction à la transformation.

Pas besoin de chercher longtemps pour trouver le site de production du fabricant de briques et de tuiles en terre cuite, Imerys, dans la petite ville lyonnaise de Sainte Foy l'Argentière... Il n'y a qu'à suivre le ballet des camions ! Tous se dirigent dans la même direction : une carrière d'extraction située à la sortie de la commune. Protégé des regards extérieurs par de la végétation et de hauts talus constitué de tuiles concassées, le chemin qu'ils empruntent les mène jusqu'à un grand trou béant. A 60 mètres de profondeur se déroule un autre ballet, celui des tractopelles qui procèdent, avec une synchronisation parfaite, à l'extraction de la matière première servant à fabriquer les tuiles : l'argile. Les 250.000 tonnes qui sont extraites par an servent à approvisionner deux des dix-neuf tuileries du fabricant, celle de Sainte- Foy l'Argentière et celle de Quincieux, situées à cinquante kilomètres l'une de l'autre. «Cette carrière est exploitée depuis le 19e siècle et devrait encore pouvoir l'être pendant dix ans», précise Bertrand Lanvin, directeur des opérations industrielles toitures d'Imerys Terre Cuite.

Sur place, les équipes travaillent par palier pour éviter les risques d'éboulement, une technique qui présente également l'avantage de pouvoir récupérer de l'argile à la fois en surface et en profondeur. Après avoir été broyée et épurée, la roche est transportée jusqu'à l'usine située à seulement un kilomètre de là.

Examen auditif

Une gestion raisonnée

80% de la production du site est écoulée dans un rayon de 250 kilomètres autour de l'usine, le reste part en France et à l'export. Les tuiles d'Imerys, souvent réduites au surnom de «Sainte Foy», jouissent d'une bonne réputation dans la région Rhône-Alpes : on les dit particulièrement résistantes au gel et plus facile à positionner sur le toit du fait du caractère rugueux de leur enveloppe.

Carrière

L'une des carrières d'extraction d'argile du fabricant Imerys se trouve à Sainte Foy l'Argentière, à quarante kilomètres de Lyon. Exploitée depuis le 19e siècle, elle devrait encore pouvoir l'être pendant dix ans.

Préparation des terres

Les unités de production sont situées à seulement un kilomètre de la carrière. Pour pouvoir être utilisée, la roche doit d'abord être triée et épurée.

Mélange

La pâte argileuse qui sert à fabriquer les tuiles s'obtient en mélangeant la roche à de l'eau, du sable et à quelques additifs tenus secrets.

Pâte argileuse

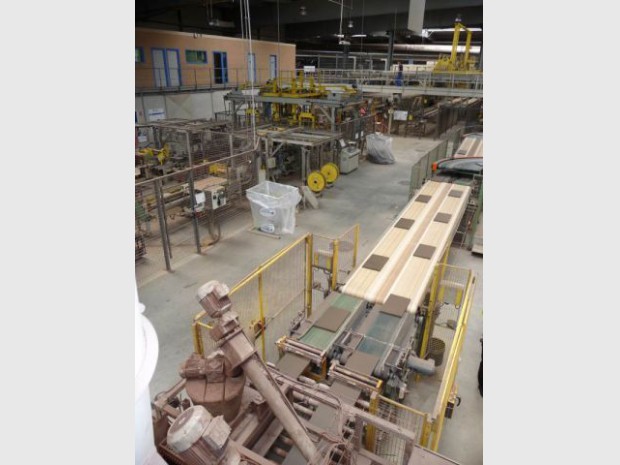

A l'intérieur de l'usine, la pâte argileuse est transportée d'un poste à l'autre sur d'immenses tapis roulants.

Bandes de pâte

La pâte argileuse est façonnée en longues bandes.

Mouleuse

Les bandes sont ensuite découpées au format des tuiles. En général, une tuile fait 17 centimètres de large par 27 centimètres de long.

Presse

Les morceaux découpés dont ensuite enfournés dans une presse. La cadence de la machine est de 15 coups par minute, soit une tuile à la seconde.

Sortie pressage

A leur sortie, les tuiles ont obtenu leur forme définitive.

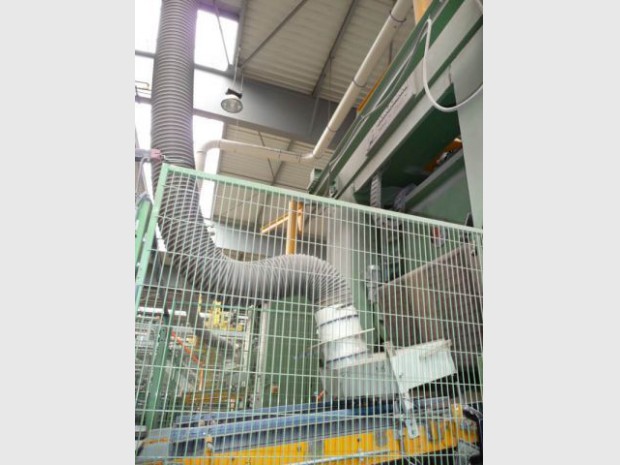

Séchage

Les tuiles sont ensuite posées sur des wagons comportant des supports individuels. Les mêmes supports servent à la fois au séchage et à la cuisson. A noter que chaque wagon comporte 1.216 supports.

Cuisson

Le temps total de cuisson d'une tuile en terre cuite est de 16 heures : 9 heures de cuisson et 7 heures de séchage. Une fois sèches, les tuiles sont amenées par wagons entiers dans le four. 55.000 tuiles y sont cuites par jour.

Contrôle/Qualité

Il ne reste plus qu'à vérifier que les tuiles ne sont pas fêlées. Muni d'un marteau, un opérateur vient donner un coup sec sur la tuile. En fonction du son produit, il est capable de dire si la tuile est fêlée ou pas !

Palettisation

Les tuiles, dont le poids est à l'arrivée de 4,4 kg, sont rangées par paquet de 5.

Palettisation

Dernière étape de la chaîne de fabrication : la palettisation. Comme les autres, cette opération est complètement automatisée.

Parc

Toutes les palettes sont disposées dans le parc de l'usine, prêtes à être expédiées. 80% de la production du site est écoulée dans un rayon de 250 kilomètres autour de l'usine, le reste part en France et à l'export.