ANALYSE. Selon les spécialistes, il est désormais possible de construire les superstructures d'un immeuble entièrement en bois, y compris ses circulations verticales. Quelles solutions adopter ? Pour quels avantages ? Les acteurs de la filière donnent des éléments de réponse.

La construction bois se développe à grande vitesse et les solutions techniques ont fortement évolué au cours des 10 dernières années. Fournisseur de bois, bureau d'études spécialisé, entreprise générale et lots techniques ont été réunis autour d'une table ronde dédiée au coût de ce type de construction à l'occasion du Simi 2017. Olivier Messéant, directeur général d'OBM qui a investi le marché de la construction bois depuis 5 ans, explique : "Les bâtiments à structure bois et infrastructures béton sont un marché en plein boom. Les prévisions pour l'ensemble de l'année sont très positives, que ce soit dans le logement individuel, collectif ou l'extension-surélévation".

à lire aussi

Le chef d'entreprise cite l'exemple du collège de Pontchâteau (Loire-Atlantique) à noyau en bois et portiques acier, ou le projet immobilier du Bois d'Angers qui fait appel à un mix entre portiques métalliques et bois. Sur ce dernier, les concepteurs travaillent aujourd'hui à réaliser les circulations verticales (cages d'ascenseur et d'escaliers) en bois plutôt qu'en béton comme initialement prévu. Car les avantages sont déjà connus. Olivier Messéant les énumère : "Rapidité de construction, bilan carbone, insertion dans le site de la construction mais également du chantier, attrait commercial du bien immobilier et même démontabilité". Comme le note le directeur général d'OBM, le coût n'arrive pas en tête des critères dans le choix d'une solution bois, mais constitue au contraire une source de questionnement de la part des décideurs.

Plutôt ossature ou lamellé-croisé ?

Les experts réunis évoquent les différentes options s'offrant aux maîtres d'œuvre pour concevoir de tels édifices. Pour les murs et planchers, deux écoles s'affrontent : ossatures d'un côté et lamellé-croisé (CLT) de l'autre. Les premières, constituées d'éléments séparés assemblés sur site, sont davantage adaptés à des bâtiments de plus faible hauteur, comme le signale Emmanuel Pierre, du bureau d'études Oregon, spécialiste de la structure bois. A l'opposé, le CLT constitué de grandes dalles s'avère plus cher mais il est capable de faire monter les structures plus haut. Jean Piveteau, dirigeant du groupe Piveteaubois, précise : "Ces éléments sont capables de reprendre des efforts plus importants et d'apporter le contreventement nécessaire". Pour les spécialistes, les solutions poteaux-poutres combinant métal et bois semblent particulièrement fonctionner.

Une question se pose ensuite : doit-on laisser le bois apparent ou le réserver à la structure invisible ? Car, pour rester apparent, il sera nécessaire de lui appliquer un traitement qui renchérira le coût de la réalisation en raison d'opérations supplémentaires. Emmanuel Pierre rappelle d'ailleurs à ce propos que la stabilité au feu des structures en bois est obtenue au moyen de peintures intumescentes et au dimensionnement massif de certains éléments qui garantissent une résistance pour une certaine durée face aux flammes. Pour le lamellé-croisé, le prix des éléments constitutifs dépendra à la fois de la taille et de la forme des éléments, notamment s'ils doivent être courbés. Le choix des essences sera également déterminant : Jean Piveteau assure que le Douglas présente une résistance mécanique supérieure de 20 à 30 % à celle du pin ou de l'épicéa, ce qui justifie à la fois un prix plus élevé mais également une quantité moindre de matériau nécessaire. Attention toutefois au prix des pièces d'assemblage, dont l'impact financier sera non négligeable.

L'éventuel surcoût de ces solutions sera contrebalancé par diverses sources d'économies. Notamment au niveau des fondations : en adoptant une structure 100 % bois, plus légère, les fondations seront donc moins importantes. Autre intérêt, les frais de chantier seront diminués grâce à une intervention beaucoup plus rapide (trois fois plus selon les chiffres présentés par OBM). D'autant que la préfabrication en usine déplacera le travail vers des ateliers et que le nombre d'ouvriers présents sur le chantier proprement dit sera, lui, divisé par quatre. Les spécialistes de la filière estiment également qu'en passant à une solution constructive 100 % bois, le gain de temps proviendra de la réduction du nombre des interventions. Les charpentiers maîtriseront l'ensemble du chantier, ce qui réduira les éventuels problèmes d'interactions entre des professions aux rythmes différents (béton). Selon les experts, l'efficacité n'en sera que meilleure.

Bois vs béton : le challenger défie le champion

à lire aussi

Du côté des corps d'état techniques, Stéphane Sajoux, président directeur général de Geceha (génie climatique), annonce : "Les opérations bois sont Lean-BIM par nature ! Elles permettent une optimisation de l'organisation et une chasse au gaspi. Elles reposent sur des méthodes de montage innovantes, offrent un droit à l'erreur, avec des réalisations aisées de réservations de faible diamètre…". Seule condition : intégrer le plus tôt possible les lots techniques dans le processus de conception afin d'anticiper sur les phases de découpage des éléments en usine. A noter que les coûts d'usinage, coupes, réservations et tailles à réaliser conditionneront la facture à hauteur de +10/15 % dans les cas complexes.

Stéphane Messéant conclut : "Tenter un match avec le béton c'est une tentative un peu vaine pour chercher le meilleur des deux si on ne considère que le matériau. Le noyau béton apporte certes un avantage de l'ordre de 30 à 40 €/m² surface de plancher, mais les niveaux de prix restent comparables. Et les chantiers bois sont plus rapides…". L'ambition de la filière est donc de parvenir à dépasser les 10 % de part de marché dans le secteur de la construction, avec toutes sortes de solutions techniques, y compris mixtes, en incluant métal ou béton si nécessaire.

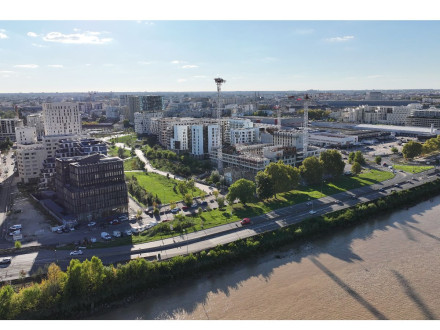

Bordeaux : Atelier Jours va poursuivre le développement de la ZAC Saint-Jean Belcier

Bordeaux : Atelier Jours va poursuivre le développement de la ZAC Saint-Jean Belcier