TOUT SAVOIR SUR... Comment sont fabriquées les plaques de plâtre utilisées de manière quotidienne sur les chantiers ? Depuis la matière première jusqu'au produit fini, tout le processus de production nous est expliqué par Olivier Butel, directeur des opérations à l'usine Placoplatre de Vaujours (Seine-Saint-Denis).

La production des plaques de plâtre est une histoire d'eau : du gypse initial, exploité dans une carrière, jusqu'à l'expédition du produit fini, de nombreuses étapes sont nécessaires à l'obtention d'un produit couramment employé. "C'est un processus relativement simple", nous explique Olivier Butel, le directeur de l'usine Saint-Gobain Placoplatre de Vaujours, qui poursuit : "il suffit en fait d'évaporer l'eau contenue dans la roche". Une apparente simplicité qui cache en fait une recette élaborée. Le gypse, cette espèce minérale composée de sulfate di-hydratée de calcium (CaSO4.2H2O), est exploitée par "ripage mécanique" (soc trainé par un très puissant bulldozer) dans la carrière du Pin-Villeparisis, située à 4 km de l'unité de production. Trois strates géologiques sont exploitées localement, dont le "premier banc" (ou "première masse"), une couche épaisse d'une vingtaine de mètres qui contient un minéral d'un haut indice de pureté (95 %). Mais pour atteindre cette couche géologique d'intérêt, il est nécessaire de procéder à la découverte par terrassement des 25 mètres de terre et de roche situés au-dessus. "L'entreprise Charier s'occupe du terrassement à raison de 350.000 m3 par an", expose Gilles Bouchet, responsable d'exploitation chez Placo. Un travail de titan qui comprend également la remise en état du site après exploitation de 100 % des couches de gypse.

Concassage et broyage

Le minéral arraché et poussé par le bulldozer est ensuite récupéré par un chargeur sur pneus qui alimente le concasseur primaire, situé dans la fosse même de la carrière. L'engin, semi-mobile, permet de suivre le profil d'exploitation du site. Le gypse passe alors dans des tambours à éléments de frappe afin de le réduire en morceaux et de l'envoyer sur un convoyeur à bande chargé de l'acheminer jusqu'à l'usine de Vaujours. D'une longueur de 4 km, ce tapis roulant est muni d'un capot de protection et passe par un tunnel avant de rejoindre l'unité de production. Là, le minéral est à nouveau concassé. "Il est broyé afin d'obtenir une granulométrie encore plus fine : les cailloux sont passés dans un broyeur-cuiseur qui possède des galets et une ventilation d'air chaud", poursuit Olivier Butel. La cuisson du gypse, qui s'effectue à 150-180 °C, suivant le type de produit souhaité, permet d'évaporer une molécule et demi d'eau et d'obtenir le plâtre (CaSO4. 1/2H2O).

Remettre puis enlever l'eau à nouveau

"A cette étape, il est aspiré puis récupéré sur filtre. Ce plâtre de base est ensuite envoyé dans une autre unité où il est injecté avec de l'eau et des additifs dans un mélangeur", explique le directeur d'usine. Parmi les additifs, qui sont destinés à apporter des caractéristiques particulières au plâtre (acoustique, hydrofuge, etc.), on note également l'ajout d'amidon destiné à ce que les feuilles de carton qui entourent les plaques bénéficient d'une bonne adhérence. "Le produit ne reste que quelques minutes puis il est projeté sur une feuille de carton. On amène ensuite la seconde feuille par-dessus puis on passe le tout dans un extrudeur qui calibre l'épaisseur de la plaque : 13 mm pour du BA13 par exemple", poursuit-il. "Nous obtenons une bande de formation continue de 300 ou 350 mètres de long. Lorsque le plâtre a suffisamment pris, on sépare les plaques à l'extrémité où elles sont envoyées dans un sécheur pour, une nouvelle fois, retirer l'eau. Enfin, à la sortie, les plaques sont découpées aux dimensions exactes avec un minimum de chutes (moins de 1 %) qui, de toute façon, sont recyclées", conclut le directeur de l'usine. Les plaques ainsi obtenues sont ensuite palettisées, marquées et stockées, avant d'être expédiées dans la zone de chalandise de l'usine de Vaujours qui couvre toute la moitié nord de la France.

Découvrez le processus en images dans les pages suivantes.

Des réserves franciliennes qui s'amenuisent

Car l'usine de Vaujours est immense : la chaîne de production mesure 700 mètres de long d'un bout à l'autre. La ligne "V5", dédiée à la production de plaques de plâtre, produit à elle seule 70 millions de m² de plaques par an, soit près de 50 % de toute la production de l'entreprise. Le résultat d'un vaste plan d'investissements de près de 180 M€ qui a mené, en 2008, à la modernisation de toute l'unité. La chaîne de production de plaques de plâtre emploie aujourd'hui environ 60 personnes, sur les 450 qui travaillent sur le site francilien. "Nous tournons en 5/8, c'est-à-dire 24h/24, 7j/7 avec des arrêts de 8 heures toutes les deux semaines pour réaliser l'entretien de la chaîne", nous révèle Olivier Butel qui dirige le site. L'approvisionnement de la ligne V5 est entièrement réalisé par le gypse extrait dans la carrière du Pin-Villeparisis toute proche. "Et aussi par le recyclage de déchets de construction et de nos chutes : ces éléments sont introduits en amont des phases de broyage-cuisson. Les résidus de carton sont éliminés par tamisages successifs, et on obtient ainsi une matière première propre". La carrière de Vaujours extrait, annuellement, 600.000 tonnes de gypse, un quart de toute la production française de ce minéral. Un recyclage accru des déchets pourrait notamment permettre de préserver la ressource : pour l'heure, le tonnage réutilisé serait de 40.000 tonnes cumulées sur trois sites de Placoplatre (Vaujours, Cognac et Chambéry).

Retour à la nature

"Les réserves de gypse français sont relativement limitées et surtout localisées en Île-de-France, où 80 % des gisements ne sont plus accessibles à cause de l'urbanisation", détaille Gilles Bouchet, responsable de l'exploitation pour Placoplatre. "L'exploitation de la carrière à ciel ouvert du Pin-Villeparisis se terminera en 2018 où nous nous tournerons plus à l'est, vers Bois-le-Comte, où les réserves sont estimées à 15 ans au rythme d'extraction actuel". De quoi assurer l'activité de l'entreprise qui dispose en tout de sept carrières en France, associées à sept unités de production. Le réaménagement du site prendra dix ans de plus, afin de le restituer à la nature, avec des espaces végétalisés.

Ripage

Le gypse est extrait de la carrière par "ripage" grâce à un soc attaché à l'arrière du bulldozer qui arrache le minéral. L'engin le pousse ensuite avec sa lame afin d'en faire des piles où un engin vient le récupérer.

Chargeur

Le gypse est récupéré par le chargeur à roues qui l'emmène au concasseur primaire.

Concasseur primaire et convoyeur

Le concasseur primaire broie le minéral qui est ensuite acheminé jusqu'à l'usine de Vaujours grâce au tapis roulant.

Cuisson

Le gypse concassé est cuit à 150-180 °C, ce qui est assez peu énergivore par rapport à d'autres matériaux de construction (ciment notamment).

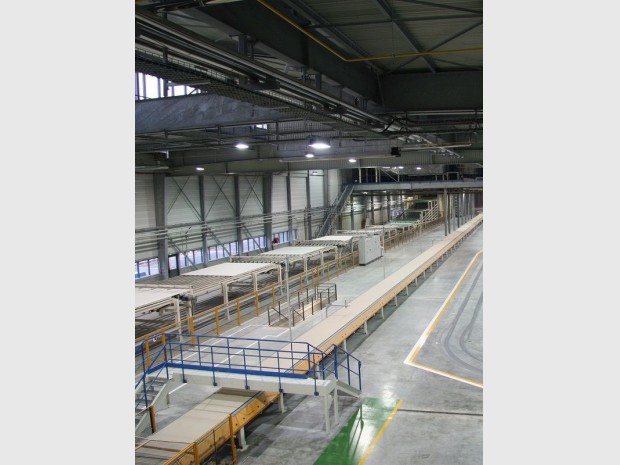

Usine modernisée

L'unité de Vaujours est la plus moderne du groupe et la plus importante d'Europe en termes de production. Elle s'étend sur plusieurs centaines de mètres de long afin de produire des plaques de plâtre et des produits plâtriers (enduits, plâtre en vrac, etc.).

Ligne V5

Les plaques de plâtre n'ont pas encore leur taille définitive.

Plaques de plâtre

Les plaques de plâtre sont découpées aux dimensions souhaitées en toute fin de processus.

Stockage

Les plaques de plâtre stockées sont prêtes à être emballées.

Logistique

Les plaques de plâtres palettisées et emballées sont expédiées dans toute la moitié Nord du pays.